2022-09-30

2022-09-30

Hanna

Hanna

【聆英观点】

现阶段,出于成本因素考量,国内OEM多会灵活选择不同的高压系统解决方案。

远期来看,随着相关技术的成熟以及规模降本的实现,全系统高压平台方案有望成为主流。

2019年保时捷的Taycan全球首次推出800V高电压电气架构,搭载800V直流快充系统并支持350kw大功率快充。自2020年起,继现代起亚等国际巨头发布800伏平台之后,吉利、江淮、北汽新能源、比亚迪、长城、广汽、小鹏、理想、岚图等一众国内主机厂也纷纷推出或计划推出800V平台,高压快充路线逐渐成为主机厂的主流选择。

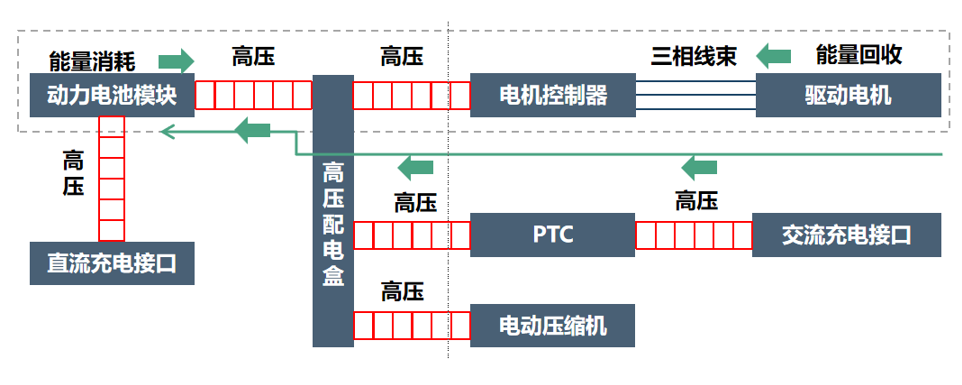

电动汽车上,带有高压电的零部件涉及动力电池,驱动电机,高压配电箱(PDU),电动压缩机,DC/DC,OBC,PTC,高压线束等,这些部件组成了整车的高压系统,其中动力电池,驱动电机,高压控制系统为纯电动汽车上的三大核心部件。高压线束将高压系统上各个部件相连,作为高压电源传输的媒介。交流充电接口能接收交流充电桩的电能,并通过高压线束将电能输送给车载充电机,车载充电机将交流电转化成直流电再传递给高压配电盒,高压配电盒经过直流母线将直流电传递到动力电池,为电动车大功率充电。

电动车高压架构平台运行流程图

目前,能够实现大功率快充的高压系统架构主要有以下三种方案:

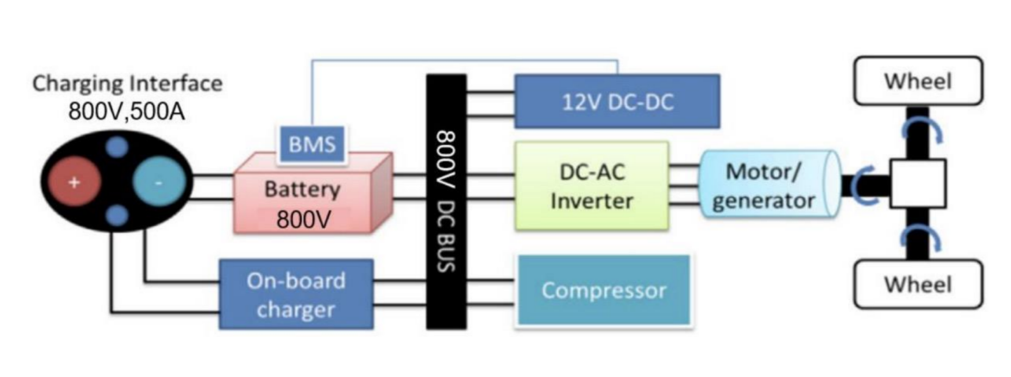

01. 纯800V电压平台

电池包、电机以及充电接口均达到800V,车内只有800V和 12V两种电压级别的器件,OBC、空调压缩机、 DC/DC以及PTC均重新设计适配,以满足800V高电压平台要求。

优势:

整体设计,更安全、更可靠。

电机电控迭代升级,不需要通过DC/DC降压,体系能量转换效率更高。

零部件体积缩小,有利于长期整车成本下降。

劣势:

对电池系统安全要求更高。

涉及功率器件、压缩机、电机、PTC等多类零部件升级,短期内车端成本更高。

资料来源:《Enabling Fast Charging: A Technology Gap Assessment》

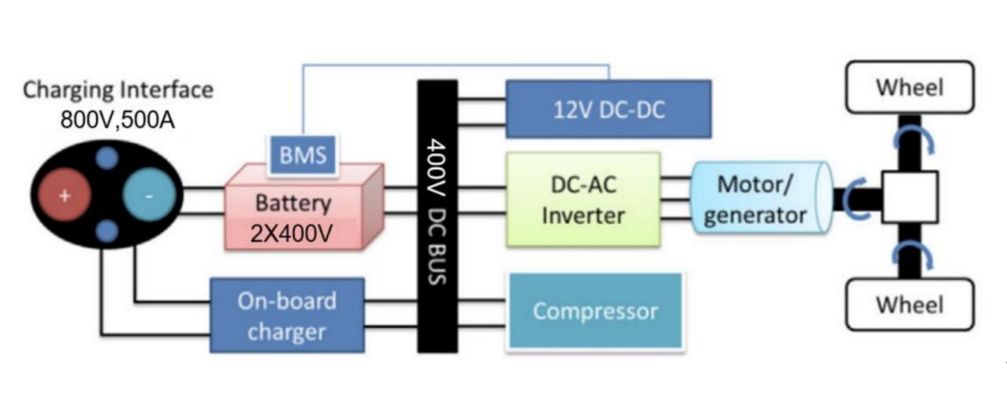

02. 两个400V电池组组合使用

采用两个400V电池组,通过高压配电盒的设计进行组合使用。快充时,电池组串联成800V平台;运行时,电池组并联成400V平台以适应400V高压部件。

优势:

仅需升级BMS系统,OBC、空调压缩机、PTC以及DC/DC等部件无需重新适配,改动较小,成本更低。

劣势:

电池管理系统和电子技术更复杂

串联增多,电池成本增加。

对充电效率的提升有限。

资料来源:《Enabling Fast Charging: A Technology Gap Assessment》

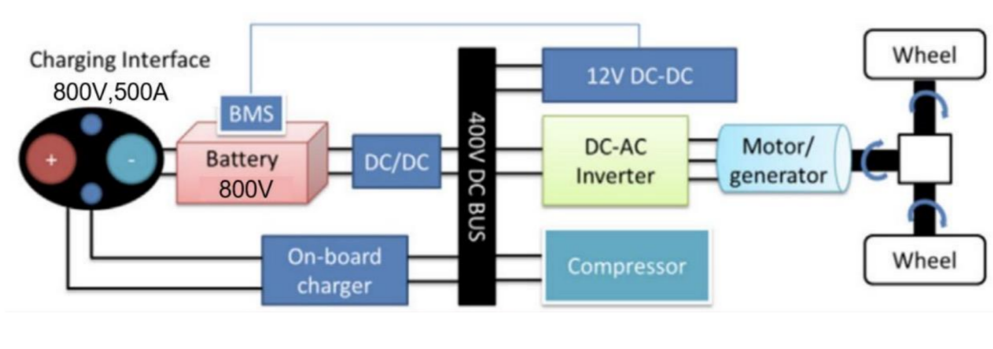

03. 800V电池组搭配DC/DC转换器

整车搭载一个800V电池组,在电池组和其他高压部件之间增加一个额外的DC/DC将800V电压降至400V,车上其他高压部件均采用400V电压平台。

优势:

仅升级动力电池+一个额外的DC/DC,其余沿用现有架构,OBC、空调压缩机、PTC以及DC/DC等部件无需重新适配,成本较低。

劣势:

电压经DC/DC转换后产生能量损失,能量转换效率低。

资料来源:《Enabling Fast Charging: A Technology Gap Assessment》

总体而言,高压系统架构为电动车带来更高的充电功率,能够减轻电动车用户的充电时间焦虑。但目前仍然存在很多部件难点,技术尚不成熟,供应链不完善。

现阶段,主要出于成本因素考量,国内OEM多会灵活选择更为适合自身情况的解决方案。远期来看,随着相关技术的成熟以及规模降本的实现,全系统高压平台方案凭借其显著的能效优势有望成为主流。

*版权声明:本文为聆英咨询原创文章,在未经允许的情况下请勿转载!

本文地址:https://www.lean-in.space//industry/detail/id/392.html

充电/换电

充电/换电